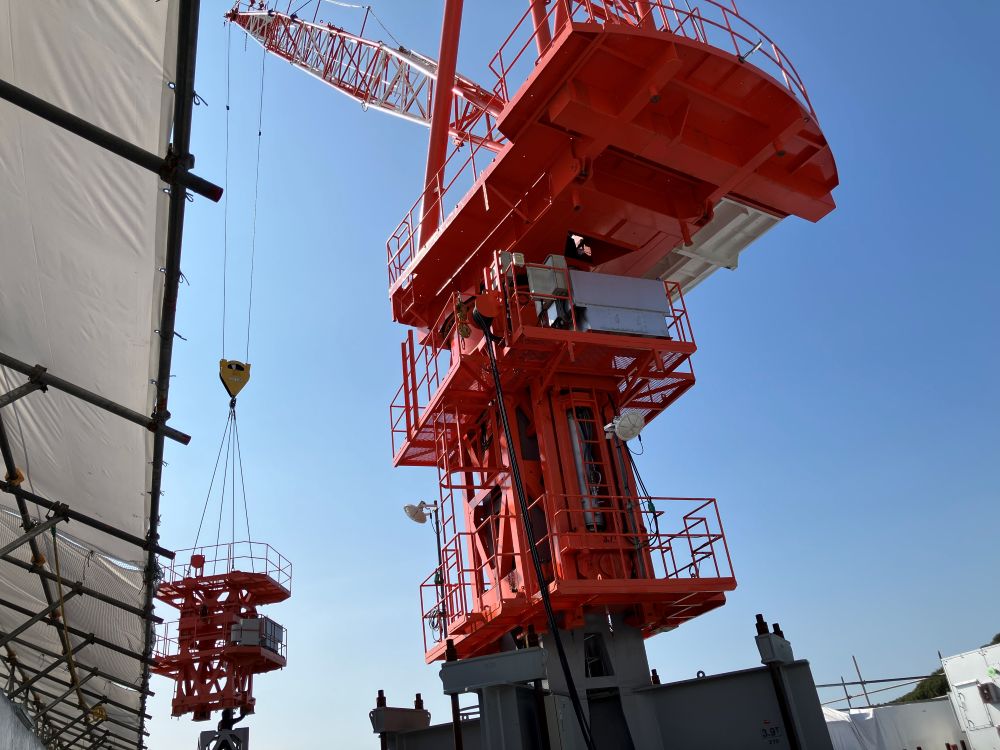

タワークレーンの解体方法は2つの方法に大別されます。

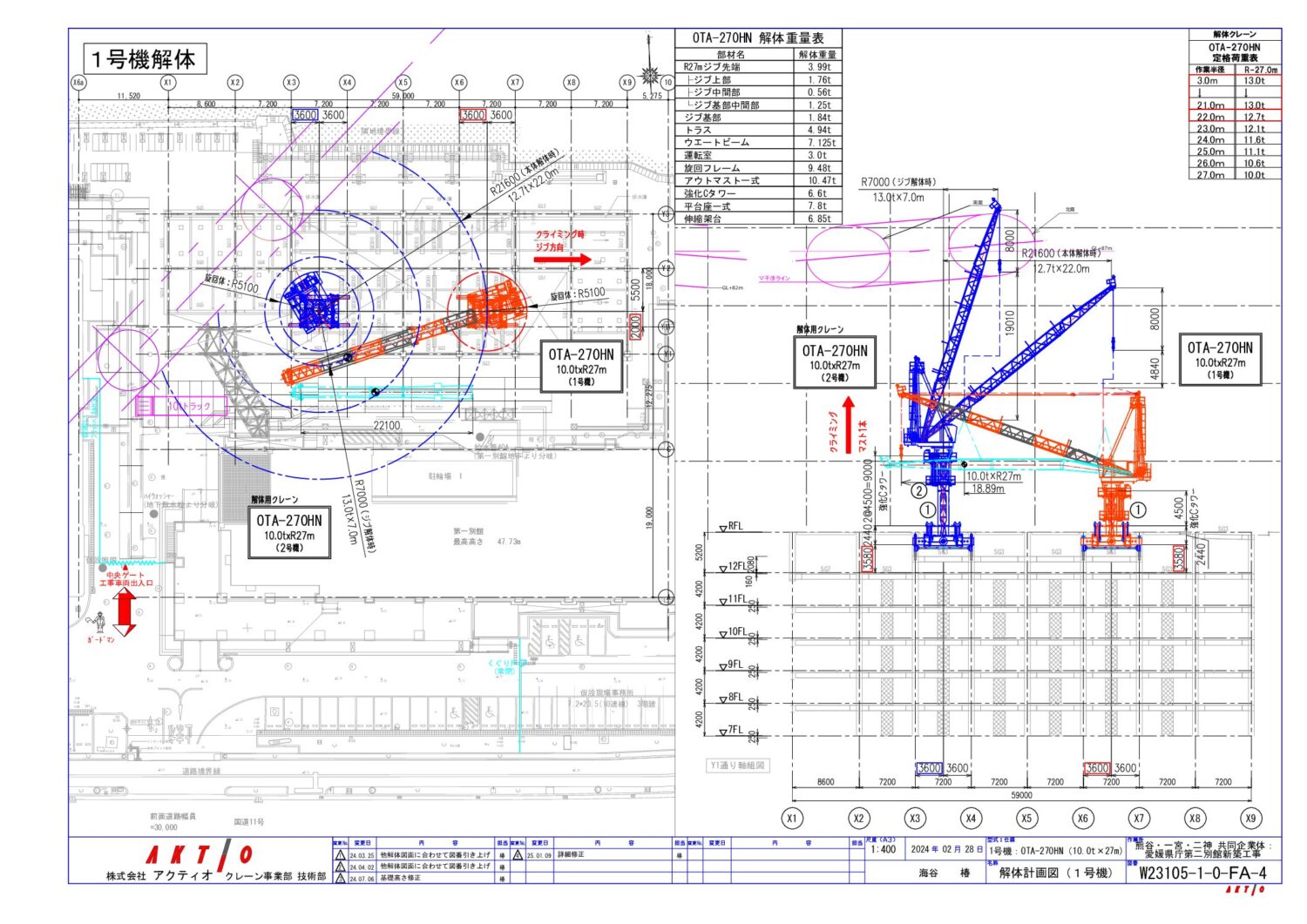

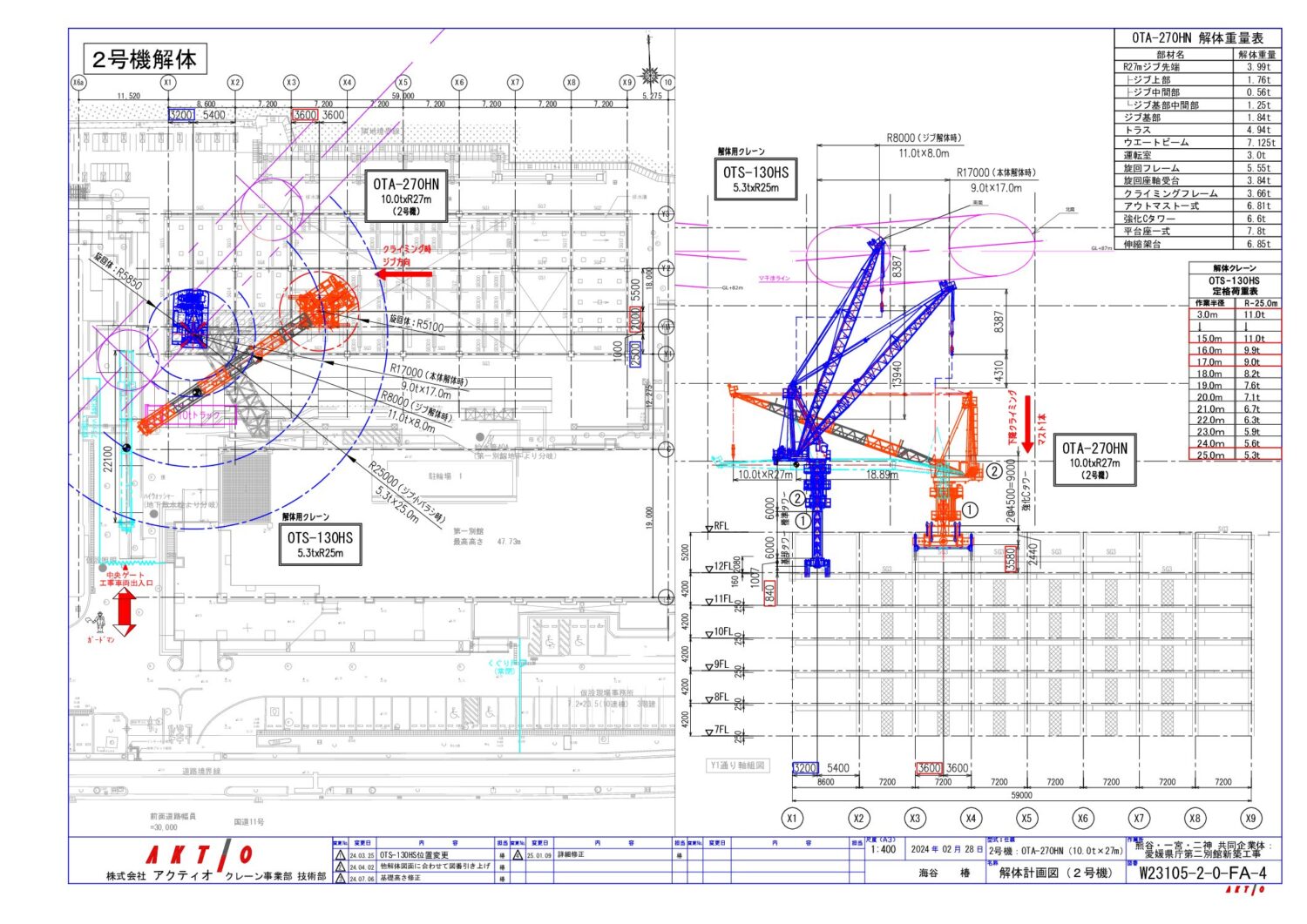

➀二人三脚で行う親亀子亀孫亀方式

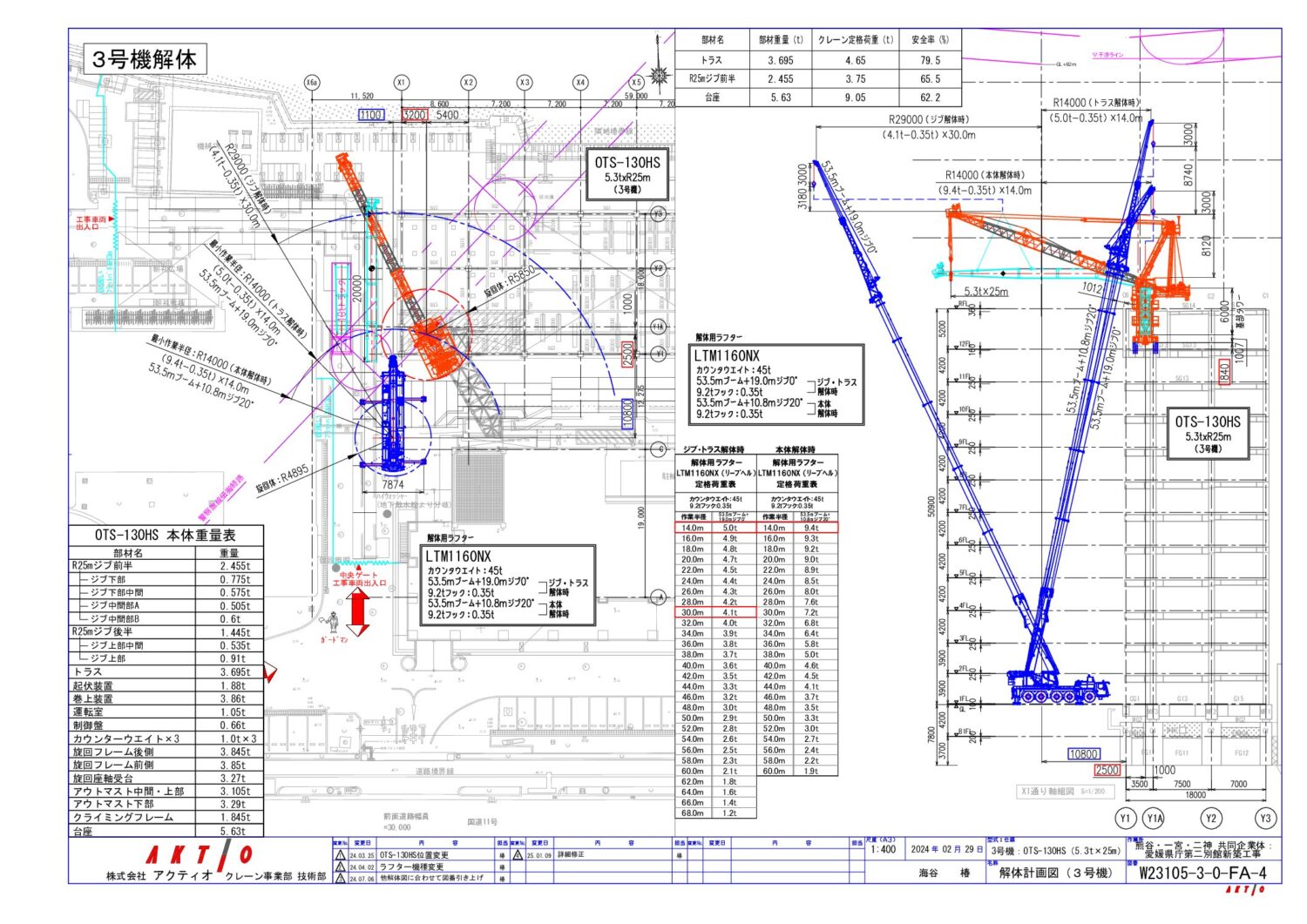

②自分で解体を行う逆クライミング方式

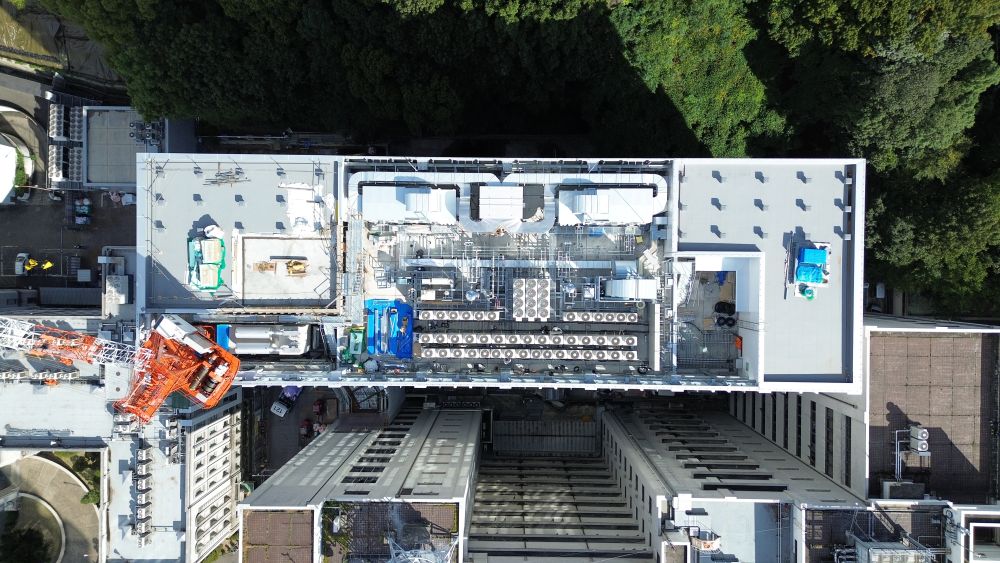

当現場は①二人三脚で行う親亀子亀孫亀方式で、親亀にあたるタワークレーン2号機を解体します。

今回は子亀にあたるタワークレーン3号機の組立てを行いました!

タワークレーン2号機を使ったタワークレーン3号機の組立ての様子をお届けします!

タワークレーン組立開始から使用開始までの流れ

1日目

タワークレーンは現場で組立てを行う為、各種部材の搬入から始まります。

1日目はタワークレーンを支えるベースの取付を行い1本マストを建てた後、上昇フレーム、カウンターフレームと旋回フレームのセットの取付けを行います。

2日目

2日目には運転席、旋回フレームとジブをつなぐためのA-フレームの取付けを行います。

午後からはジブの地組が始まります。

3日目

3日目は地組したジブの検査を受けます。

検査合格後ジブを取付け、各ワイヤーを張っていきます。

3日目の最後にはクライミングが始まります!

4日目

4日目も継続してクライミングを行い、自主検査及び荷重試験を行います。

荷重試験はテストウェイトを使用し、定格荷重の90%で「警報」、100%で「巻上」「伏」「高速巻下」が出来ないことを確認します。

テストウェイトは最大作業半径の25mで5.3t、15mで11.0tを揚重し、異常がないことを確認しました。

5日目

5日目は落成検査を受けます。

落成検査とは新設検査とも呼ばれ、新規に開設する各種設備に対し、法令に基づき設置工事の完成後に監督官庁が行う設備の検査です。

落成検査に無事合格したら工事での使用が開始となります!

まとめ

今回はタワークレーン3号機の組立てをお届けしました!

現場は来年1月の完工に向けて内装・外装共に工事が着々と進んでいます!

10月初旬にはタワークレーン2号機の解体を行います。

またホームページに上げるので、そちらも是非ご覧になってください!